7×24小時服務熱線:138 6612 6226

- 1

- 2

淬火槽 您現(xiàn)在的位置:網(wǎng)站首頁 > 產(chǎn)品中心 > 淬火槽

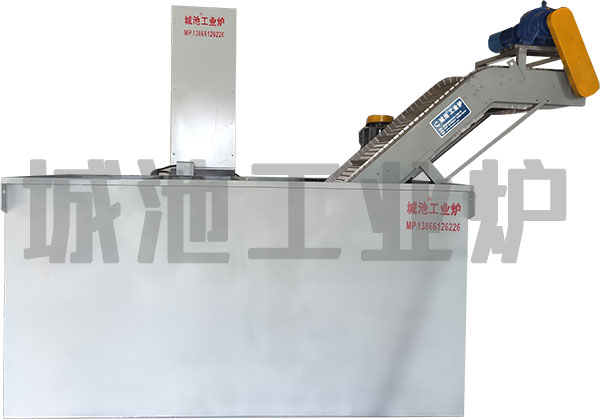

CQT網(wǎng)帶式多功能全自動淬火槽

關鍵詞:網(wǎng)帶淬火槽,淬火槽,全自動淬火槽,多功能淬火槽,連續(xù)淬火槽,淬火槽 ...2024-07-20

網(wǎng)帶式多功能全自動淬火槽

網(wǎng)帶式多功能全自動淬火槽概述

網(wǎng)帶式多功能全自動淬火槽是城池工業(yè)爐根據(jù)用戶需求安全、節(jié)能、環(huán)保、多用途、多功能、智能化、全自動化等需求,結合用戶技術要求設計、研發(fā)的一款淬火槽。保證熱處理淬火工件以合適的配置實現(xiàn)用戶淬火冷卻過程,使淬火冷卻工件滿足用戶技術要求,并保證工件淬火冷卻符合安全、節(jié)能、環(huán)保的要求。淬火槽根據(jù)淬火介質(zhì)不同可以分為淬火水槽、淬火油槽、淬火鹽水槽、雙液淬火槽、連續(xù)淬火槽等。

網(wǎng)帶式多功能全自動淬火槽結構

網(wǎng)帶式多功能全自動淬火槽包含:加熱系統(tǒng)、冷卻(水冷、風冷、低溫)、循環(huán)系統(tǒng)、升降機構、攪拌對流、介質(zhì)勻流導向、氮氣(二氧化碳)滅火系統(tǒng)、油煙凈化、傳感系統(tǒng)(液位檢測、壓力監(jiān)測、溫度監(jiān)測)自動控溫等系統(tǒng),通過PLC控制器集中、數(shù)字化控制,并通過觸摸屏實現(xiàn)人機交換以實現(xiàn)自動化控制。我們還預留以太網(wǎng)接口方便用戶方通過此接口將網(wǎng)帶式多功能全自動淬火槽鏈接到現(xiàn)有工業(yè)以太網(wǎng),實現(xiàn)“數(shù)字化工廠”。用戶可以根據(jù)現(xiàn)場工藝,靈活選配各項功能,在降低成本的前提下滿足工件淬火冷卻需求。

網(wǎng)帶式多功能全自動淬火槽槽體

淬火槽槽體

淬火槽槽體是以型鋼為骨架,加厚鋼板加工、折彎后通過手工電弧焊內(nèi)外雙面焊接而成。具有結實耐用的優(yōu)點,特別對與含鹽、堿性淬火介質(zhì)有較好的耐受性。根據(jù)用戶工件特點、料框尺寸、生產(chǎn)場地情況針對性將淬火槽設計為長方形、正方形、圓形及異形。高溫型淬火槽中間內(nèi)襯50-100mm硅酸鋁陶瓷纖維保溫層,以達到節(jié)能的目的。槽體涂裝防銹底漆及面漆,標準色為槽體灰色,底腳、吊耳為黑色,傳動部位為紅色、罩殼為黃色。用戶可以根據(jù)自身需要定制顏色。

網(wǎng)帶式多功能全自動淬火槽料框及打撈盤

根據(jù)用戶工件特點、小型工件可以采用料框、大重工件可以選配打撈盤。料框兩側有把手,打撈盤上有焊接吊耳、吊環(huán),用于收集淬火產(chǎn)生的氧化皮以及因操作不當?shù)溆诖慊鸩蹆?nèi)的工件。兩側(四角)由鏈條吊索具固定,需要清理淬火槽或打撈工件時,可以通過鏈條吊索具將打撈盤從淬火槽中提升出來。

網(wǎng)帶式多功能全自動淬火槽自動槽蓋/手動槽蓋

對于自動升降臺的淬火槽一般配置有自動槽蓋,當淬火平臺下降,工件入油時槽蓋自動蓋上,使煙氣從后側排煙管道排出,槽蓋機構可減少淬火液濺出及淬火液蒸汽飄散;當淬火槽閑置時,可閉合槽蓋,有效預防異物及人員跌落,提高安全性。自動槽蓋采用減速機驅動,開啟和關閉方式可設定為自動、手動兩種模式;小型淬火槽多為手動槽蓋。

網(wǎng)帶式多功能全自動淬火槽網(wǎng)帶式多功能全自動淬火槽二氧化碳/氮氣滅火裝置

滅火裝置采用喚醒管線式氮氣(二氧化碳)滅火系統(tǒng)。在淬火油槽槽口內(nèi)側設置氮氣滅火管路,滅火管上均勻開孔。當光感傳感器和溫度傳感器共同檢測到起火后,可自動啟動滅火程序或者提供聲光報警切換手動滅火。滅火時,在淬火槽內(nèi)釋放氮氣(二氧化碳)覆蓋在油液表面以隔絕氧氣達到滅火效果。選用氮氣/二氧化碳氣體滅火,不僅安全可靠而且不會造成淬火油的污染。

網(wǎng)帶式多功能全自動淬火槽攪拌系統(tǒng)

網(wǎng)帶式多功能全自動淬火槽攪拌器

城池工業(yè)爐在淬火槽上部設置插入式攪拌系統(tǒng),檢修便捷。強制攪拌系統(tǒng)可形成對流的攪拌方式,使淬火槽內(nèi)的淬火介質(zhì)上下翻滾,左右對流,工作區(qū)溫度均勻性好。

攪拌系統(tǒng)主要由電動機、傳送三角帶、皮帶輪、攪拌軸、攪拌螺旋槳、三角帶、罩殼和支架組成。通過導流筒、勻流器和導流槽,可以使淬火介質(zhì)形成循環(huán)液流,保證淬火效果。攪拌電機也可以采用變頻電機,配合變頻器使用,攪拌轉速可根據(jù)工藝需要進行調(diào)速。

網(wǎng)帶式多功能全自動淬火槽冷卻循環(huán)裝置

淬火槽熱交換器

冷卻循環(huán)裝置可以分為水冷卻和風冷卻等,主要由冷卻裝置、循環(huán)泵、籃式過濾器、循環(huán)管路和閥門等組成。特別對于連續(xù)或大批量淬火時為淬火介質(zhì)提供足夠的散熱能力,在額定的時間內(nèi)將其冷卻工藝要求的溫度狀態(tài)。在冷卻的同時增強淬火介質(zhì)在槽體內(nèi)的循環(huán),有利于溫度更加均勻。

淬火槽的冷卻循環(huán)為:淬火槽-籃式過濾器-閥門-循環(huán)泵-冷卻裝置-淬火槽。當冷卻量較大時建議選用外循環(huán)方式時,配置溢流槽和儲液槽。冷卻裝置包含(板式、螺旋、列管式)熱交換器、開式冷卻塔、制冷機、風冷卻器等。

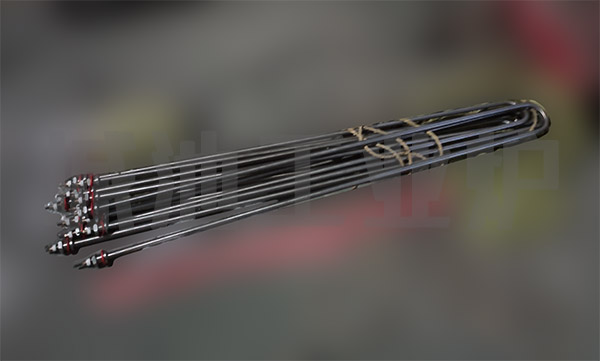

網(wǎng)帶式多功能全自動淬火槽加熱系統(tǒng)

淬火槽加熱管

根據(jù)用戶淬火工藝要求的初始淬火溫度,當室溫低于此溫度時應選用加熱系統(tǒng)。為當溫度低于設定溫度時加熱管自動啟動加熱,防止冬天淬火介質(zhì)溫度過低,影響淬火品質(zhì)。

加熱是通過加熱模塊加熱,加熱源可選用電加熱或蒸汽加熱。加熱模塊由多支加熱管安裝在固定板上而成,通過上部或側邊上部插入槽體內(nèi)。電加熱管加熱管在液位以上必須設置為不熱區(qū)。

網(wǎng)帶式多功能全自動淬火槽油煙凈化裝置

淬火油槽油煙凈化器

對于淬火油槽油可以選用煙凈化裝置,以排除淬火槽蒸發(fā)的煙氣和其他有害氣體,使之達到國家環(huán)保要求,同時保證操作人員的健康。為了排除工件淬火時形成的油煙,在淬火槽上部安裝有抽煙管道,并在槽體四周均勻開口作為抽煙口。抽煙管道通過風管連接凈化器,凈化后的煙氣通過離心風機由排煙管道排出。油煙凈化系統(tǒng)采用旋回分離+防火機械過濾+等離子靜電吸附的組合式凈化原理,使煙氣排放符合相關標準。

網(wǎng)帶式多功能全自動淬火槽升降系統(tǒng)

當用戶淬火的工件較大、較重時可以選用升降系統(tǒng)。升降系統(tǒng)根據(jù)工作原理常見的可以分為機械升降機構和液壓升降機構。中小型淬火槽可以選用機械升降,具有結構簡單、成本低的優(yōu)勢。

液壓升降系統(tǒng)主要由小型液壓站、液壓管路控制系統(tǒng)、液壓油缸、傳動鏈條機構、導向機構及升降料臺組成。液壓缸活塞桿頂端鉸接一動滑輪(鏈輪),帶動傳動鏈條機構運動。鏈條尾端鏈接升降料臺,通過導向機構,鏈條帶動升降料臺做上下運動,實現(xiàn)升降運動。

網(wǎng)帶式多功能全自動淬火槽電氣自動控制系統(tǒng)

網(wǎng)帶式多功能全自動淬火槽電氣自動控制系統(tǒng)

電氣自動控制系統(tǒng)相當于淬火槽的大腦。由各電氣元件、線纜、傳感器等構成。設有溫度監(jiān)測控制、壓力監(jiān)測、攪拌控制、循環(huán)冷卻、槽蓋啟閉控制、工作臺升降控制、報警、緊急停止等控制系統(tǒng)。

控制柜柜體采用標準電柜,表面噴塑處理,采用知名元器件(標準為德力西/正泰),布置結構合理,檢修方便、安全。

控制系統(tǒng)多采用西門子PLC+觸摸屏的組合,預留以太網(wǎng)接口及上位機連接接口,必要時可與總控室上位機連接通信,通過工業(yè)以太網(wǎng),實現(xiàn)遠程控制,實現(xiàn)“數(shù)字化工廠”。PLC可保證控制的精準度及智能性,同時觸摸屏可全面清晰地顯示各項參數(shù)及設備狀態(tài),操作簡單快捷。

電氣控制系統(tǒng)設有手動及自動模式。在手動模式下,各功能模塊均可實現(xiàn)用手動方式單獨開啟及關閉。在自動模式下,可通過裝取料機的信號交互及槽體自帶的各傳感器信號實現(xiàn)完全的自動控制。

此外網(wǎng)帶式多功能全自動淬火槽根據(jù)用戶需求還可選配溢流槽、積流槽、儲液槽等部件。

溢流槽/積流槽

淬火槽的淬火介質(zhì)入口一般在槽子的底板,通過上部溢流槽/積流槽出口排出,溢流槽/積流槽設在淬火槽上口邊緣的外側與槽壁焊在一起,淬火槽壁上面揩油溢流孔或溢流縫隙,并隔有過濾網(wǎng),使淬火介質(zhì)流入溢流槽/積流槽,使淬火介質(zhì)溫度均勻且保持流動。

儲液槽

可以放置于廠房外部地坑內(nèi),通過管道與淬火槽相連。儲液槽用于發(fā)生事故或清理淬火槽時,將淬火槽的介質(zhì)快速排空。

相關產(chǎn)品